こんにちは。共栄化学工業株式会社です。

アクリル板を使った什器やディスプレイ、自作プロジェクトなどを検討する際、欠かせないのが「正確なカット」と「美しい仕上げ」です。この記事では、アクリル板の基本的なカット方法から、仕上げの重要性、そして「自分で加工するか」「業者に依頼するか」の判断基準まで、実際の加工現場の視点から解説します。

よく使われるアクリル板のカット方法

Pカッターによる手動カット

薄手(3mm程度まで)のアクリル板には、市販のPカッターを使って手作業でカットする方法があります。表面に筋を入れてから力を加えて折ることで切断する仕組みですが、厚みが増すと切断精度や仕上がりに大きく差が出ます。

実際、当社での検証では、同じ3mm板でも工場長は約15秒でカット成功。一方で事務スタッフは10分以上かかり、切断面には欠けが発生しました。精度とスピードにばらつきが出やすいため、慣れない方にはおすすめできません。

パネルソー(立て切りノコギリ)での機械カット

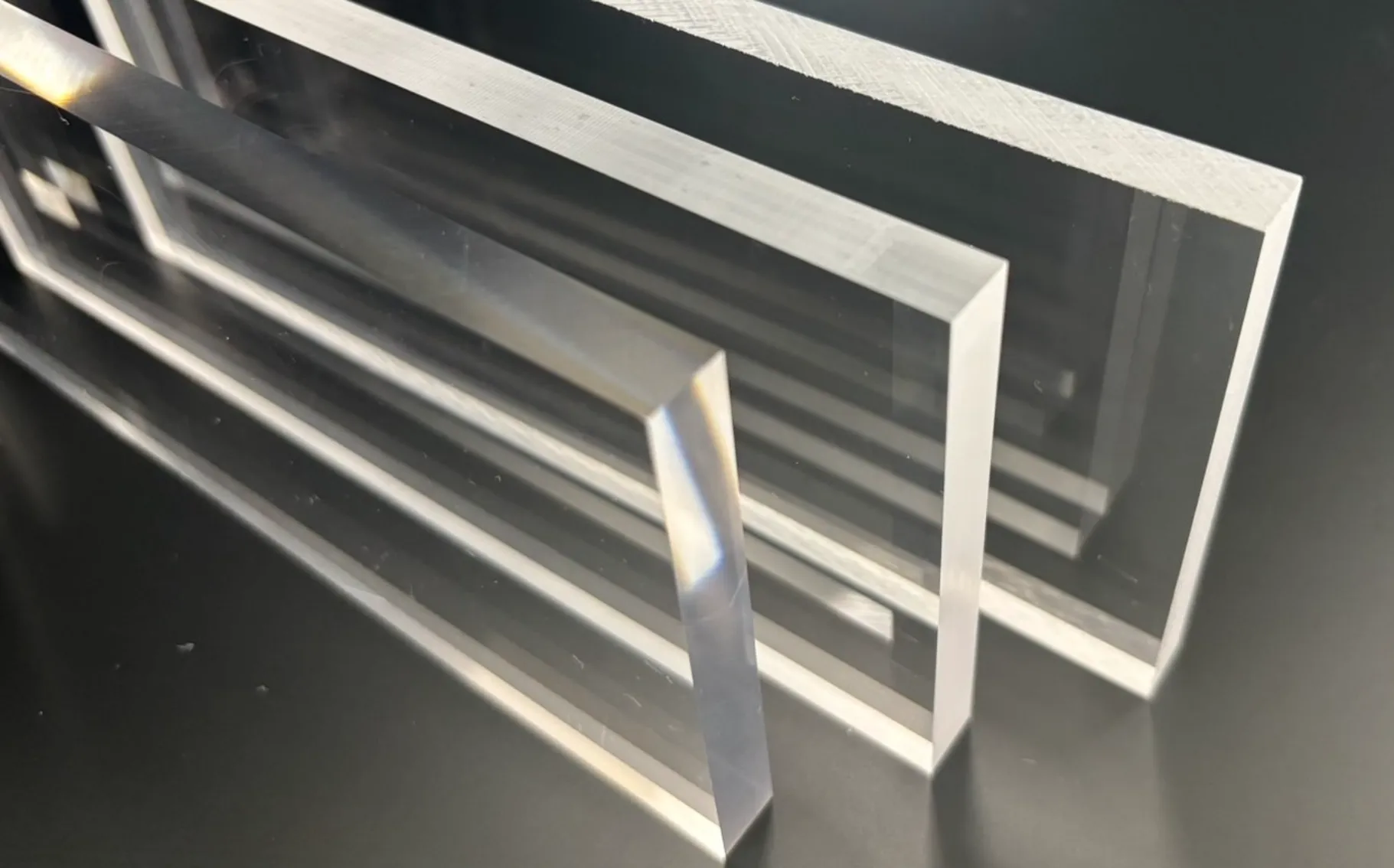

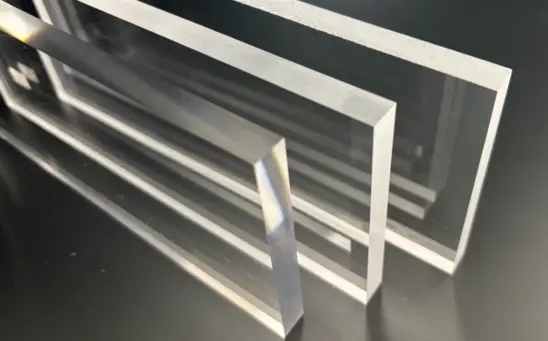

実際に当社で使用しているパネルソーの写真がこちらです。

3mm以上の板厚になると、当社でも使用しているパネルソーなどの専用機械によるカットが一般的です。大型の立て切りノコギリを用いれば、直線的で精度の高い切断が可能になります。特に加工依頼が多い什器・ディスプレイ等ではこの方法が最適です。

カット後の仕上げ加工が重要な理由

左からバフ磨き仕上げ、カンナ仕上げ、カットのみ(切りっぱなし)

「のこ目」が残ると接着不良や見た目のムラに

パネルソーなどでカットしただけのアクリル板には、刃の跡(のこ目)が残ることがあります。このまま接着を行うと、すき間や気泡の原因となり、仕上がりが悪化します。

専門業者では「カンナ仕上げ」「プレーナー仕上げ」で平滑化

当社では、仕上げ加工に専用の「カンナ」や「プレーナー」を使用し、のこ目を取り除いています。この工程により、

- 接着精度が向上

- 透明感のある断面

- 磨き加工が綺麗に仕上がる といったメリットが得られます。

DIYで使用されるサンドペーパーやサンダーでは限界があり、むしろ仕上げが荒くなることもあるため注意が必要です。

加工を自分で行うか、業者に依頼するかの判断基準

アクリル板は材料単価が高く、失敗がコストに直結します。特にカット精度や仕上がりが重視される用途では、業者への依頼が結果的にコストパフォーマンスに優れる場合もあります。

共栄化学工業では、

- 1点から加工対応可能

- 加工点数や仕様が決まっていればフルオーダーで対応

- 他社で断られた加工も可能な限り対応 といった柔軟な対応が可能です。

最短2時間での見積もり回答も行っておりますので、ぜひご相談ください。

まとめ|失敗しないためにプロの力を活用しましょう

- Pカッターは3mmまでが限界

- 厚い板材はパネルソーによる機械カットが安全

- のこ目の処理にはカンナ・プレーナー仕上げが必須

- DIYでは限界あり。仕上げ品質を求めるなら業者に相談を

アクリル板の加工に不安がある方は、ぜひプロである私たち共栄化学工業にお任せください。

📄 仕上げ加工に関する詳しい資料(PDF)

👉 http://www.kyoeikagaku.com/pdf/201405pdf.pdf

最新記事 by 共栄化学ブログ編集部 (全て見る)

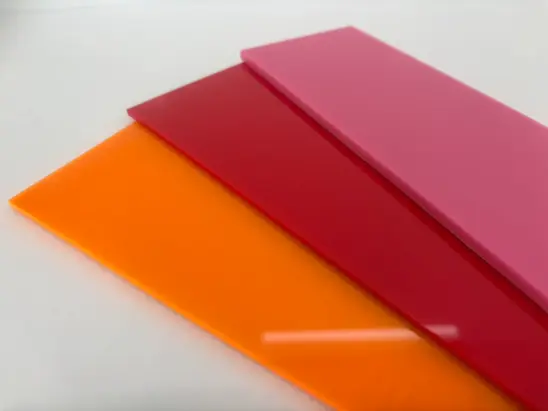

- アクリル板のカラー選びで失敗しない!押出とキャストの違い・発色・価格の見極め方 - 2025年7月2日

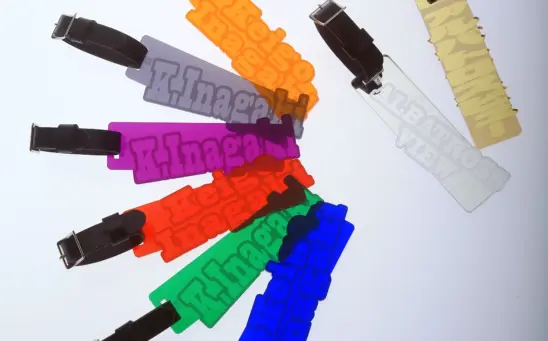

- アクリル製ネームプレート『刻夢』の魅力|ふるさと納税で手に入る高品質オリジナル品 - 2025年6月24日

- アクリル板のカット方法と失敗しない仕上げ加工|業者に依頼すべき判断ポイントも解説 - 2025年6月24日